Extrusion*:

Depuis Archimède la vis sans fin a été réinventée pour être adaptée à tous les polymères et aux matières premières pour les mélanges avec renforts.

Les extrudeuses mono vis ont essentiellement une fonction de transport et des capacités de mélange limitées même si des éléments facilitant la dispersion peuvent être incorporés.

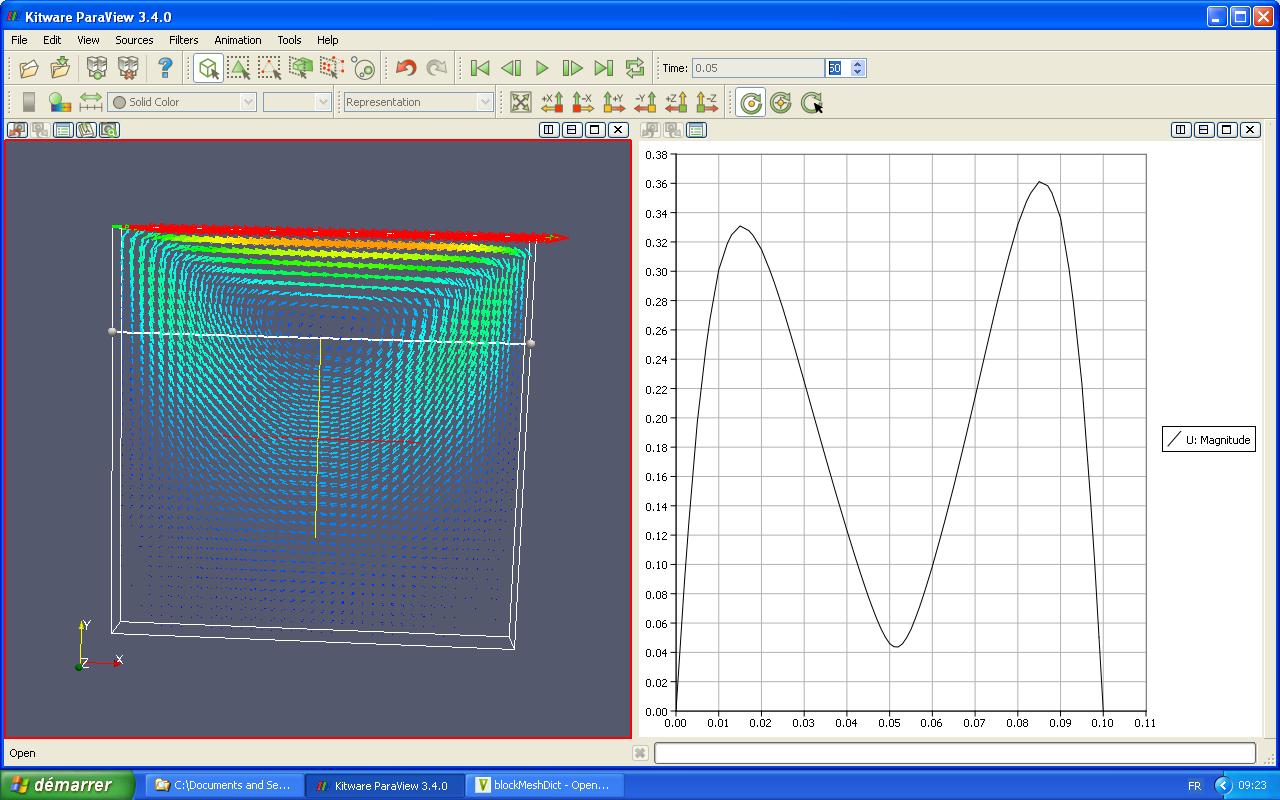

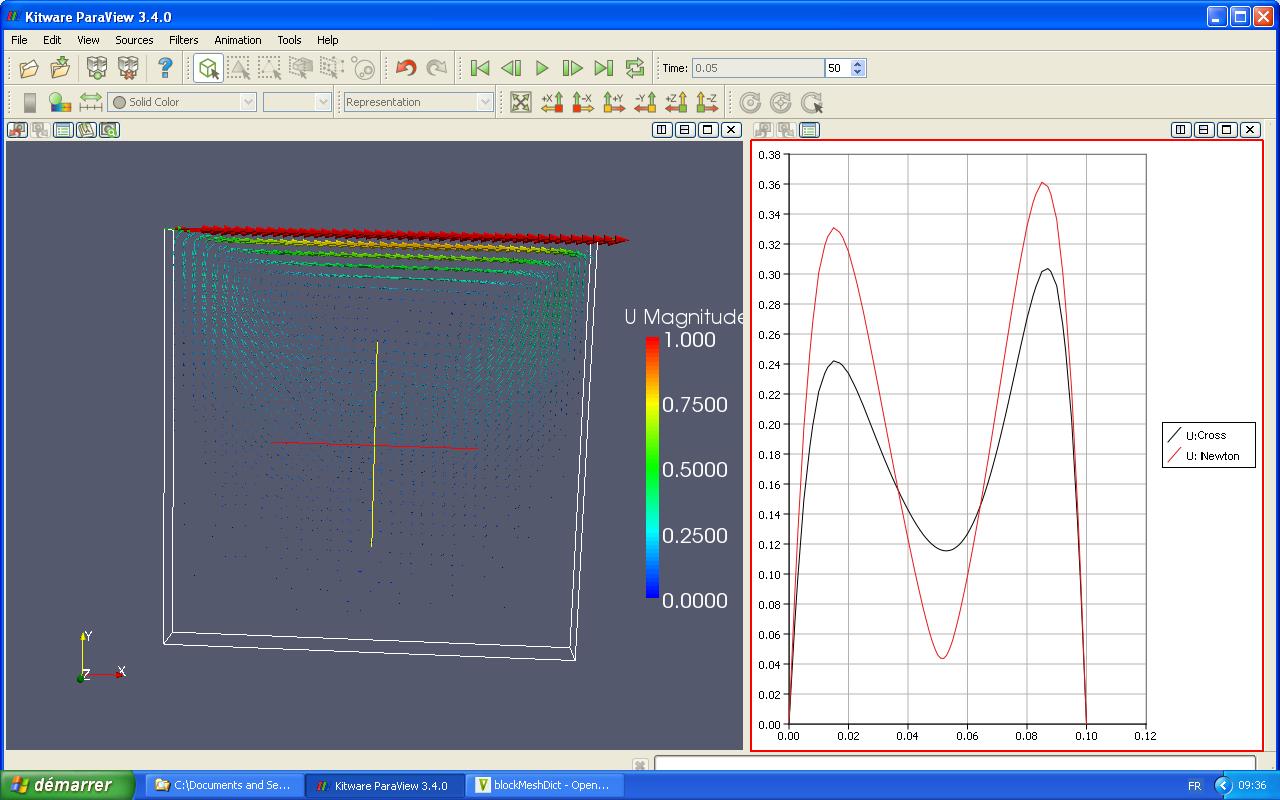

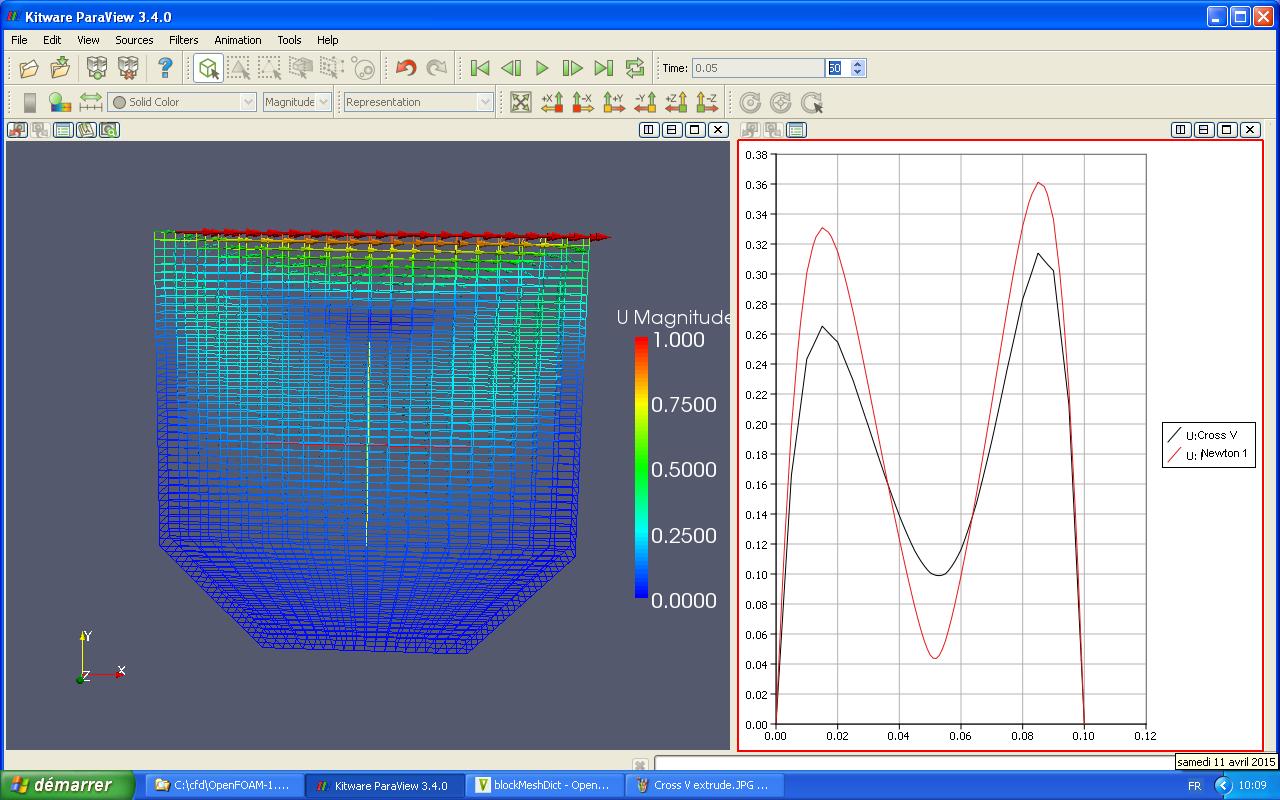

Cidessous une comparaison par simulation de l'écoulement dans la section d'un extrudeur monovis entre un fluide newtonien et un fluide selon le modelede Cross. Faites dérouler le diaporama. La vitesse de surface est de 1m2/s, la viscosité cinématique est de 0.01 m2/s, la section est de 10cmx10cm. Les vitesses absolues sont comparées sur un lignes 2,5 cm sous la surface mobile. La première simulation est prise comme référence.

Les simulations sont

réalisées avec openFoam designer

v1.5.

Si vous etes interessé de savoir ce qui se passerait avec un polymère viscoélastique ou un nanocomposite contactez-moi*.

Les extrudeuses bi vis sont les plus courantes

pour

les mélanges. La modularité des éléments

constitutifs des vis permet une grande

flexibilité

dans la formulation des mélanges et la mise en œuvre de

réactions.

Les vis peuvent être en configuration auto

nettoyantes ou avec un espace

limitant la destruction des

renforts lors de l’usage de fibres longues. Elles

peuvent fonctionner en mode co-rotation ou

rotation inversée. Le transport dans

le

second cas s’effectue par déplacement positif de la matière dans

des

cellules définies par la forme des

canaux alors que dans le premier cas il s’effectue par

un écoulement de type

Couette. L’une ou l’autre

configuration est plus ou moins bien adaptée en

fonction des

matériaux mis en œuvre et les temps de résidence nécessaires

pour

obtenir la qualité finale.

Des « accessoires » viennent se

greffer

sur les extrudeuses pour l’alimenter dans le cas

de mélanges réactifs ou non et

pour réguler

l’écoulement par pompes à engrenages ou combinaisons

d’extrudeuses

de types différents.

L’extrusion par piston est aussi pratiquée dans

de

matières premières déjà mélangées et difficiles

à mettre en forme ou

nécessitant un écoulement très

régulier mais est un procédé discontinu.

Co-extrusion:

Elle permet d’assembler de façon continue

des

matières aux propriétés différentes par exemple

pour réaliser des films ou

emballages avec de propriétés de

barrière renforcées vis-à-vis de l’oxygène de

l’air. Elle

est aussi utilisée pour réaliser des produits techniques aux

propriétés composites (nanofibres conductrices,

nanotextiles,…). Celle-ci fait

appel à

plusieurs extrudeuses alimentant la tête avec les différents

matériaux

entrant dans la composition.

Calandrage*:

Utilisé en aval d’un équipement

l’alimentant en

matériau (par exemple extrudeuse)

il permet de rectifier la forme, l’épaisseur,

ou conférer

une orientation au matériau de façon rapide et efficace.

Pultrusion:

Procédé performant essentiellement utilisé dans la production de câbles, tuyaux renforcés dans lequel une âme est tirée au travers la tête de l’extrudeuse pour l’enrober d’un matériau protecteur ou fonctionnel.

Extrusion soufflage:

Procédé

adapté pour la

production de produits creux comme les flacons, bouteilles,

réservoirs, …

Les procédés d’injection*:

Injection*, injection assistée par gaz,

injection

réactive dans le cas de résines

thermodurcissables.

Impression,

prototypage, fabrication 3D*:

Optimisation de la qualité et de

la vitesse d'impression des pièces grâce à la connaissance des

propriétés physico-chimiques des polymères fondus en relation avec

la distribution de leur poids moléculaire et de leur

structure.